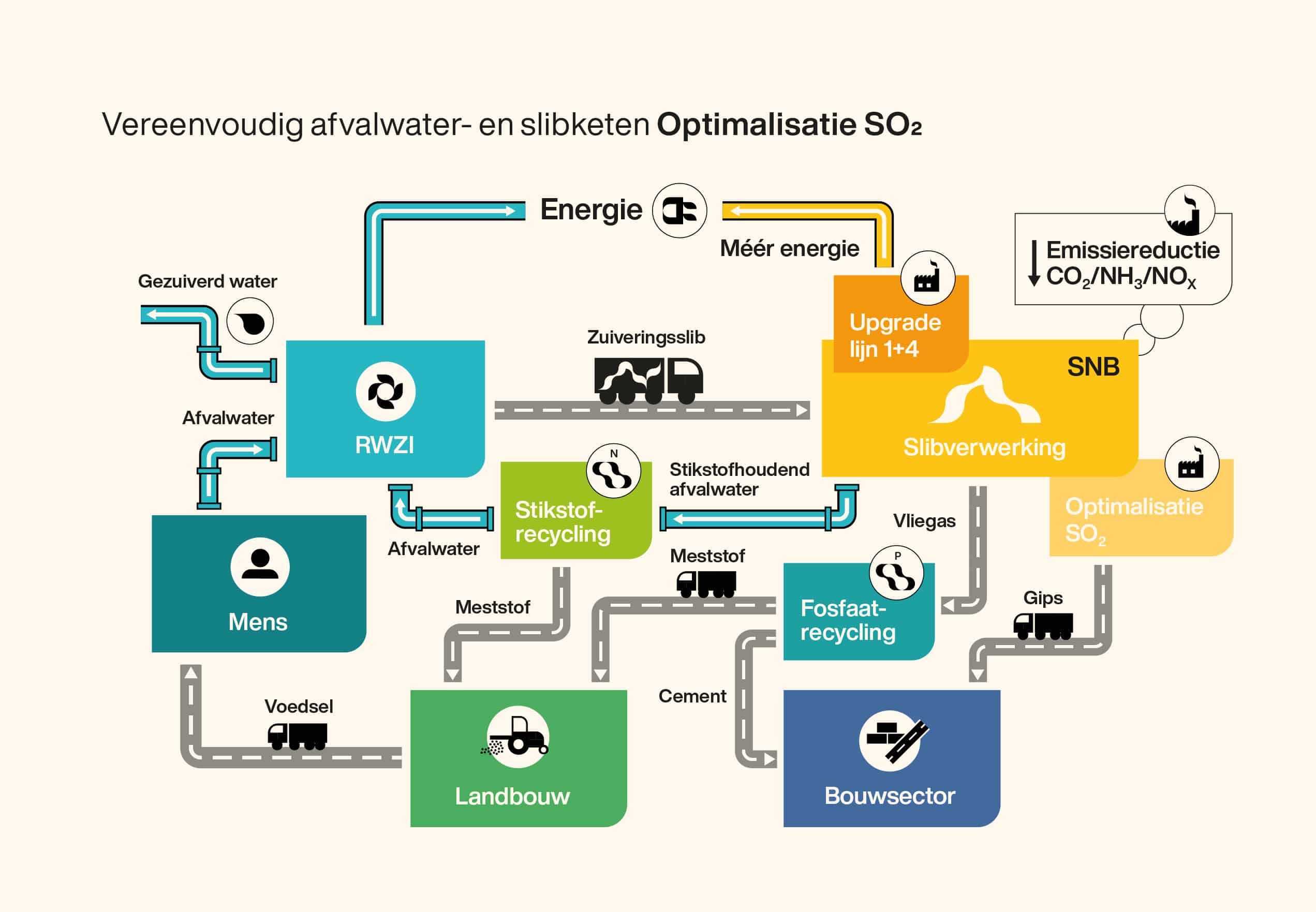

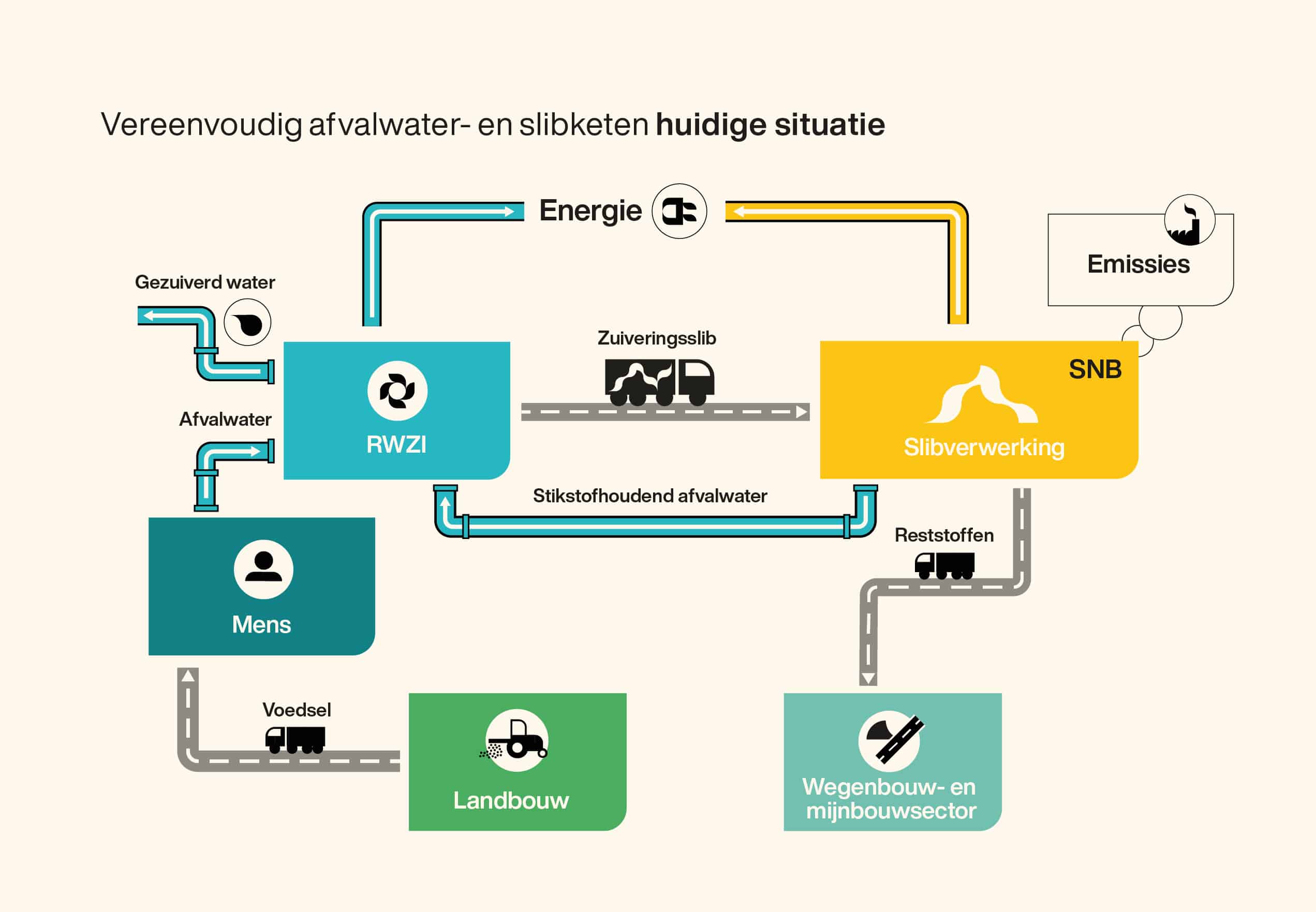

SNB onderzoekt de mogelijkheid om een gipsproductie fabriek te bouwen die aansluit op de slibverwerkingsinstallatie. Gips produceren uit het zwaveldioxide (SO ) aanwezig in de rookgassen van de verbrandingslijnen draagt bij aan het verder circulair maken van de verwerking van zuiveringsslib bij SNB. Het zorgt voor verdere reductie van restproducten en is bovendien financieel aantrekkelijk omdat gips een gewild product is voor de bouwsector.

In gesprek met Roel Koevoets en Peter Klut.

Van de hoeveelheid SO2 die vrijkomt tijdens het slibverwerkingsproces verdwijnt nu nog zo’n 70% in de reststof slibvliegas. De overige 30% wordt via een wasser in combinatie met natronloog omgezet in een zoute reststof. Dat kan ook anders, zelfs zodanig dat SNB gipsproducent wordt en daarmee de SO2-afvang nuttig toepast. De plannen voor de bouw van een gipsrecyclingfabriek zijn nu volop in ontwikkeling. De SO2 ontstaat overigens door de grote hoeveelheid aanwezige zwavel in het zuiveringsslib die tijdens de verbranding wordt omgezet in SO2. Het idee voor zo’n fabriek komt voort uit de wens om ons slibverwerkingsproces zo circulair mogelijk te maken, zegt Roel Koevoets, innovatietechnoloog bij SNB. “Door kalk in de verbrandingsoven te doseren vangen we nu nog 70% SO2 af. Dat SO2 bindt zich met de kalk en eindigt uiteindelijk als slibvliegas dat wordt afgevoerd. Het plan is om met dat proces te stoppen en niet 30% maar alle SO2 af te vangen in de rookgaswasser. Dan zou je wel veel meer dure natronloog toe moeten voegen. Ook moet je dan nog meer water spuien en daar is onze indampstraat niet groot genoeg voor. Hiervoor hebben we een oplossing. In plaats van zout te maken willen we kalkmelk gaan doseren aan de waterstroom uit de wasser. Vanuit dat proces ontstaat gips. Het injecteren van kalk in de oven behoort dan tot de verleden tijd en zorgt daardoor ook nog eens voor

Bypass naar de gipsfabriek

Om de waterstroom te kunnen mengen met kalkmelk moet die via een bypass worden omgeleid naar de gipsfabriek. Bij de planvorming voor de bouw daarvan krijgt SNB ondersteuning van Peter Klut, manager technology bij Danieli Corus. Dit bedrijf heeft onder andere rookgasontzwaveling als specialisatie. “Inmiddels hebben we wereldwijd zo’n 25 rookgasreinigingsinstallaties gebouwd, waaronder die voor de Amercentrales 8 en 9. Het plan voor SNB is om de wasser te handhaven en een deel van vloeistof daaruit via een bypass naar de gips fabriek te leiden. Daarin zetten we natriumsulfaat om in calciumsulfaat oftewel gips. Mooi aan dat proces is dat de natronloog teruggewonnen wordt en weer retour gaat naar de wasser en zo een cirkelbeweging maakt, terwijl we tegelijkertijd minder zout produceren. We verwachten door het recyclen van de natronloog zelfs minder nodig te hebben dan nu”, legt Klut uit.

Gipsproductie loopt sterk terug

Het plan voor de gipsrecyclingfabriek bevindt zich nu nog in de studiefase. “Vervolgens stellen we een procesontwerp op en een kostenraming zodat we het economisch kunnen beoordelen, waarna de realisatie kan plaatsvinden als de investering positief wordt beoordeeld. Gips is een zeer gewild product voor de gipsverwerkings- en cementindustrie. Kolencentrales produceerden honderdduizenden tonnen gips, maar nu er steeds meer centrales sluiten loopt de gipsproductie sterk terug. Dit terwijl de vraag naar gips niet afneemt.”

“Het draagt niet alleen bij aan het zo circulair mogelijk maken van het proces, het vergroot ook de continuïteit doordat we de hoeveelheid restproducten als vliegas en zout reduceren.”

Compacte, hoge fabriek

Naar verwachting kan de nieuwe gipsfabriek van SNB 1.250 kilo gips per uur produceren. “Ter vergelijking, Amercentrale 9 is ontworpen voor 20 ton gipsproductie per uur. Het is de bedoeling dat het een compacte, hoge gipsfabriek wordt, waarin de vloeistof middels zwaartekracht via verval zijn werk doet. De heldere vloeistof uit de wasser gaat naar een tank waarin natriumsulfiet oxideert naar natriumsulfaat dat hierna naar een kristallisatietank van 250 kubieke meter gaat. Daar zit een roerwerk in dat natriumsulfaat mengt met kalkmelk. Die twee reageren met elkaar tot gips. Afnemers beoordelen de kwaliteit van gips met name op deeltjesgrootte, vocht- en chloridegehalte. De verblijfstijd in de kristallisatietank zorgt voor groei van de kristallen. De ontwatering en wassing van de gipskristallen gebeurt in industriële centrifuges en het droge eindproduct uit deze centrifuges wordt middels transportbanden in een voorraadsilo opgeslagen. Vanuit deze silo wordt het gipsproduct afgevoerd naar de gipsverwerkers.”

Kruisverband met fosfaatrecycling

De productie van gips uit SO2 gaat SNB tal van voordelen opleveren, zegt Koevoets. “Het draagt niet alleen bij aan het zo circulair mogelijk maken van het proces, het vergroot ook de continuïteit doordat we de hoeveelheid restproducten als vliegas en zout reduceren. Dus ook dit project, net als de andere speerpuntprojecten van SNB, levert in bijdrage in het verbeteren van de continuïteit, duurzaamheid en betaalbaarheid van de verwerking van zuiveringsslib. Daarnaast is er een kruisverband met de fosfaatrecyclingfabriek, die het fosfaatproduct gemakkelijker kan terugwinnen als er minder kalk aanwezig is. De gipsfabriek is niet noodzakelijk voor het fosfaatrecyclingproces, maar ondersteunt het wel. Bovendien is de productie van gips naar het zich laat aanzien financieel interessant.”